一:引言

在塑料制品的品種和數(shù)量迅速發(fā)展的今天,人們對擠出成型制品幾何精度和內(nèi)在性能均勻性的要求越來越高。提高擠出制品的幾何精度的主要途徑是通過機械,工藝控制手段,克服擠出過程的各種波動。實現(xiàn)精密擠出成型,一方面可以滿足一些對集合尺寸和形狀以及成型工藝條件有嚴格要求的制品成型要求,同時也是實現(xiàn)高速擠出成型的基礎。

精密擠出成型可以免去后續(xù)加工手段,更好地滿足制品應用的需求,同時達到降低材料成本,提高制品質(zhì)量的目的。這一技術已經(jīng)廣泛應用于化纖、薄膜、型材、管材、板材、線纜、復合擠出、造粒等生產(chǎn)線。

二:系統(tǒng)原理與方案設計

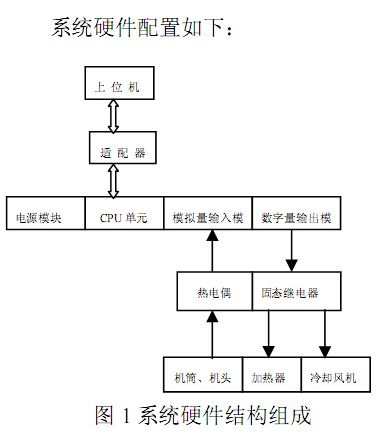

塑料擠出機的控制系統(tǒng)包括加熱系統(tǒng)、冷卻系統(tǒng)及工藝參數(shù)測量系統(tǒng),主要由觸摸屏,PLC 和變頻器,傳感器等組成。其主要作用是:控制和調(diào)節(jié)主輔機的拖動電機,輸出符合工藝要求的轉(zhuǎn)速和功率,并能使主輔機協(xié)調(diào)工作;檢測和調(diào)節(jié)擠塑機中塑料的溫度、壓力、流量;實現(xiàn)對整個機組的控制或自動控制。系統(tǒng)硬件結(jié)構(gòu)如圖一所示,具體如下:

1、電源進線3相四線 380V、熔體泵電機3相 0-380V;

2、泵體加熱器單相0-220V;

3、進、出口壓力檢測信號0-10V或4-20mA ;

4、泵前、泵體、泵后溫度檢測信號 采用熱電偶溫度傳感器;

5、泵前、泵后加熱器單相220V。

6、擠出機控制信號是0-10V。擠出機變頻器控制信號為0-10V。

7、電機動力線按照說明書連接,開機前必須檢查電機絕緣,校正電機的正反轉(zhuǎn)。

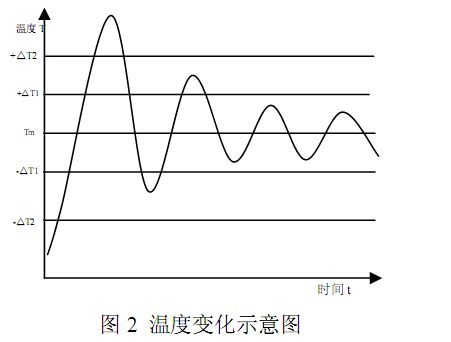

該系統(tǒng)的溫度和壓力都采用PID 閉環(huán)調(diào)節(jié),PID 調(diào)解時,比例調(diào)節(jié)反映系統(tǒng)偏差的大小,只要有偏差存在,比例調(diào)解就會產(chǎn)生控制作用,以減少偏差。微分調(diào)節(jié)根據(jù)偏差的變化趨勢來產(chǎn)生控制作用,它可以改善系統(tǒng)的動態(tài)響應速度。積分調(diào)節(jié)根據(jù)偏差積分的變化來產(chǎn)生控制作用,對系統(tǒng)的控制有滯后的作用,可以消除靜態(tài)的誤差。增大積分時間常數(shù)可提高靜態(tài)精度,但積分作用太強,特別是在系統(tǒng)偏差較大時會使系統(tǒng)超調(diào)量較大,甚至引起振蕩。

圖2 中,Tm為機筒或機頭某一段的設定溫度,+△T1,+△T2,、第二溫度區(qū)間值。熱電偶測得溫度用T 表示,控制策略如下:

(1) 當T<Tm-△T2 時,為了提高加熱速度,加熱器采用全功率加熱。

(2) 當Tm-△T2<T<Tm-△T1 時,采用PID 控制

(3) 當Tm-△T1<T<Tm+△T1 時,采用自適應PID 控制。

三:weinview 人機畫面設計

本系統(tǒng)采用weinview MT8100I 人機,該人機采用400Mhz RISC CPU,高品質(zhì)寬屏設計,采用LED 背光模組,內(nèi)置電源隔離保護器,保證了在復雜環(huán)境下的穩(wěn)定性;即拔即插的USB2.0接口和PC 的MiniUSB 下載線提供高速下載和數(shù)據(jù)存儲,事件記錄和數(shù)據(jù)存儲空間高達48MB.

1:觸摸屏畫面設計要求

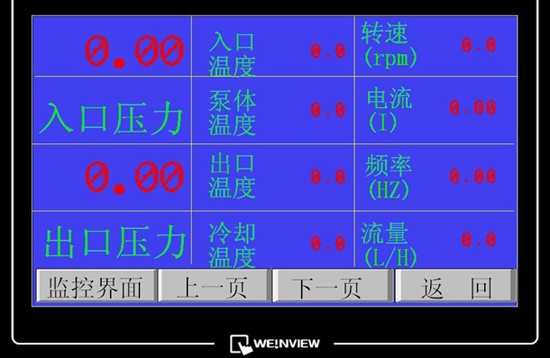

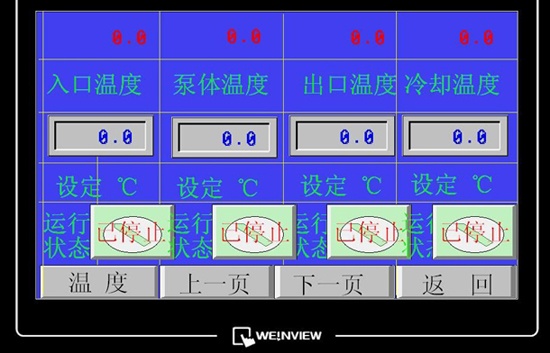

主畫面需要顯示當前的入口和出口壓力,各分區(qū)溫度值和電流,轉(zhuǎn)速,流量等,如下圖所示

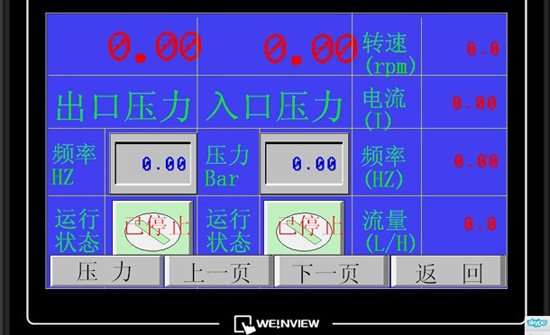

可以按照工藝要求,及時修正入口和出口壓力參數(shù),畫面如下圖所示

各區(qū)溫度值可以實時顯示和調(diào)整當前需要溫度值

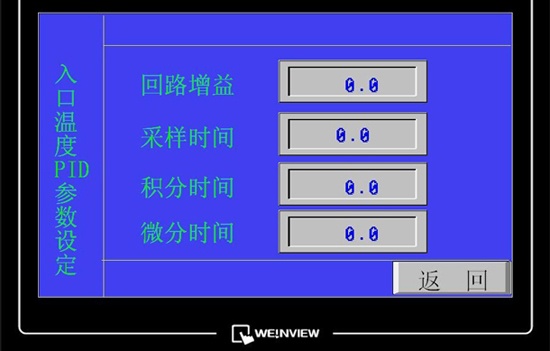

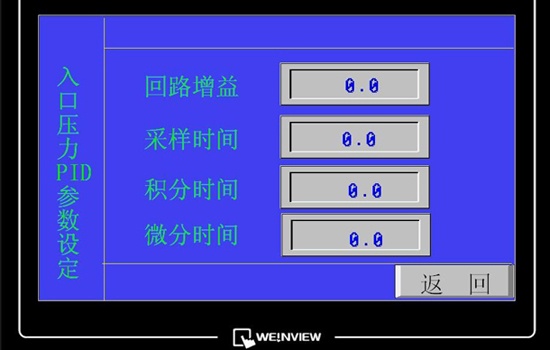

由于各區(qū)溫度和入口出口兩處壓力都是由PID 閉環(huán)調(diào)節(jié)調(diào)整,所以需要自由設定PID 各項參數(shù),如下圖所示

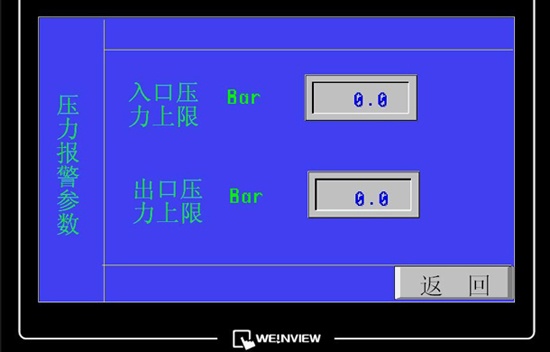

因為在不同的工藝條件下,需要的壓力是不相同的,所以壓力上限制也需要隨著不同的工藝要求做出適當?shù)恼{(diào)整,畫面如下圖所示

四:數(shù)據(jù)保存與事件登錄

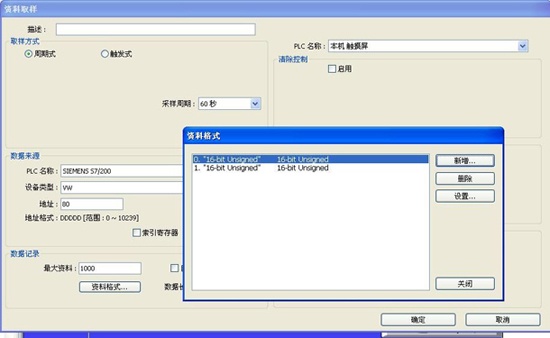

數(shù)據(jù)保存采用周期式采樣,也可以采用觸發(fā)式采樣數(shù)據(jù)保存,數(shù)據(jù)來源是PLC內(nèi)的VW 存儲區(qū),如下圖所示

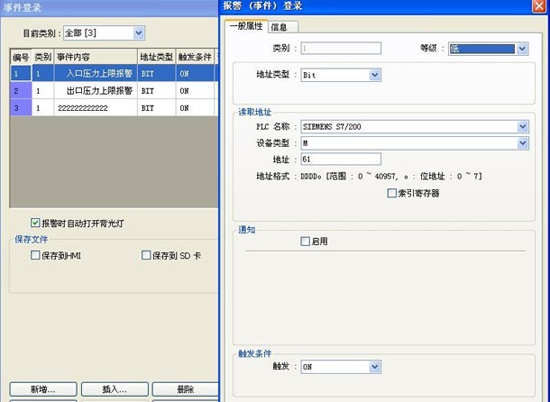

事件登錄元件的使用,可以及時查看報警信息的顯示,設置如下所示

五:結(jié)束語:

本系統(tǒng)采用weinview MT8100I 觸摸屏和PLC 的控制系統(tǒng)在塑料行業(yè)擠出機上的應用,該系統(tǒng)采用PID 閉環(huán)調(diào)節(jié)控制熔體泵,螺桿的運轉(zhuǎn)和各區(qū)溫度的控制,通過調(diào)整PID 的參數(shù)實現(xiàn)精確的控制效果。并且可以保存整個工藝過程中的壓力變化趨勢,和查閱歷史報警信息。該系統(tǒng)實現(xiàn)了更節(jié)能,更精確,更穩(wěn)定,更方便的操作控制要求,大大改善了以往的傳統(tǒng)控制模式。

科恩電氣

科恩電氣

科恩眾和

科恩眾和